Einführung

Glasfaserroving ist ein wichtiger Verstärkungswerkstoff in Verbundwerkstoffen, aber die Wahl zwischenDirektes Roving Undzusammengesetztes Roving Dies kann sich erheblich auf Leistung, Kosten und Fertigungseffizienz auswirken. Dieser detaillierte Vergleich beleuchtet die Unterschiede, Vorteile und optimalen Anwendungsbereiche, um Ihnen die richtige Entscheidung zu erleichtern.

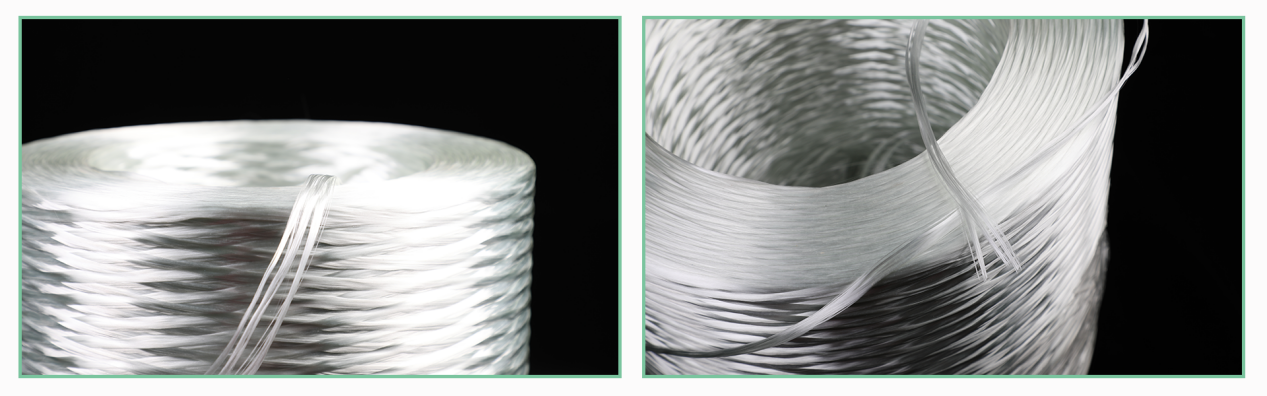

Was ist Fiberglas-Direktroving?

Glasfaser-Direktroving Es wird hergestellt, indem kontinuierliche Glasfäden direkt aus einem Ofen gezogen und anschließend ohne Verdrillung zu Strängen gebündelt werden. Diese Rovings werden auf Spulen gewickelt, wodurch eine gleichmäßige Dicke und hohe Zugfestigkeit gewährleistet werden.

Hauptmerkmale:

✔Hohes Festigkeits-Gewichts-Verhältnis

✔Hervorragende Harzverträglichkeit (schnelles Benetzen)

✔Gleichmäßige Filamentausrichtung (bessere mechanische Eigenschaften)

✔Ideal für automatisierte Prozesse (Pultrusion, Filamentwicklung)

Was ist Glasfaser-Roving?

Zusammengesetztes Roving Es wird hergestellt, indem mehrere kleinere Stränge (oftmals verdrillt) zu einem größeren Bündel zusammengefasst werden. Dieses Verfahren kann zu leichten Dickenschwankungen führen, verbessert aber die Handhabung in bestimmten Anwendungsbereichen.

Hauptmerkmale:

✔Bessere Drapierbarkeit (nützlich für Handlaminierung)

✔Reduzierte Fusselbildung (sauberere Handhabung)

✔Flexibler für komplexe Formen

✔Manuelle Prozesse sind oft günstiger.

Direktes Roving vs. Zusammengesetztes Roving: Wichtigste Unterschiede

| Faktor | Direktes Roving | Zusammengesetztes Roving |

| Herstellung | Filamente direkt gezogen | Mehrere Stränge gebündelt |

| Stärke | Höhere Zugfestigkeit | Aufgrund von Verdrehungen etwas niedriger |

| Harzbenetzung | Schnellere Absorption | Langsamer (Verdrehungen behindern das Harz) |

| Kosten | Etwas höher | Für manche Anwendungsfälle wirtschaftlicher. |

| Am besten geeignet für | Pultrusion, Filamentwicklung | Handlaminierung, Spritzlackierung |

Welche Option sollten Sie wählen?

Wann verwenden?Glasfaser-Direktroving

✅Hochleistungsverbundwerkstoffe (Windkraftanlagenflügel, Luft- und Raumfahrt)

✅Automatisierte Produktion (Pultrusion, RTM, Filamentwicklung)

✅Anwendungen, die maximale Festigkeit und Steifigkeit erfordern

Wann man vorgefertigte Rovings verwendet

✅Manuelle Verfahren (Handlaminierung, Spritzlackierung)

✅Komplexe Formen, die Flexibilität erfordern

✅Kostensensible Projekte

Vergleich der Branchenanwendungen

1. Automobilindustrie

Direktvorflechten: Strukturelle Bauteile (Blattfedern, Stoßfängerträger)

Zusammengesetztes Rovings: Innenverkleidungen, nichttragende Bauteile

2. Bauwesen und Infrastruktur

Direktvorflechten: Bewehrungsstahl, Brückenbewehrungen

Zusammengesetztes RovingDekorative Paneele, Leichtbaufassaden

3. Schifffahrt und Luft- und Raumfahrt

Direktroving: Rümpfe, Flugzeugkomponenten (hohe Festigkeit erforderlich)

Zusammengesetztes Roving: Kleinere Bootsteile, Innenverkleidungen

Expertenmeinungen und Markttrends

Laut John Smith, Composites Engineer bei Owens Corning:

„Direktvorflechten Aufgrund seiner Konsistenz dominiert die automatisierte Fertigung, während zusammengesetzte Rovings in manuellen Prozessen, in denen Flexibilität im Vordergrund steht, weiterhin beliebt sind.„

Marktdaten:

Der globale Markt für Glasfaserrovings wird voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 6,2 % (2024–2030) wachsen.

Direktvorflechten Die Nachfrage steigt aufgrund der zunehmenden Automatisierung in der Windenergie- und Automobilbranche.

Fazit: Wer gewinnt?

Dort'ist nicht universell„besser„Option—Das hängt von Ihrem Projekt ab.'s Bedürfnisse:

Für hohe Festigkeit und Automatisierung→Direktvorflechten

Für manuelle Arbeit und Kosteneinsparungen→Zusammengesetztes Roving

Durch das Verständnis dieser Unterschiede können Hersteller die Leistung optimieren, Abfall reduzieren und den ROI in der Verbundwerkstoffproduktion verbessern.

Veröffentlichungsdatum: 10. Juli 2025