Kohlenstofffaser Es handelt sich um einen Faserwerkstoff mit einem Kohlenstoffgehalt von über 95 %. Er zeichnet sich durch hervorragende mechanische, chemische, elektrische und weitere Eigenschaften aus. Er gilt als „König der neuen Werkstoffe“ und strategischer Rohstoff, der in der militärischen und zivilen Entwicklung noch nicht ausreichend berücksichtigt wird. Er ist auch als „Schwarzes Gold“ bekannt.

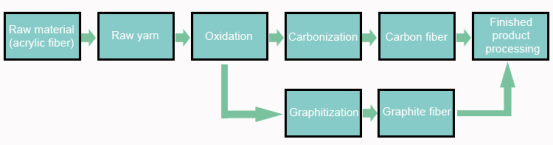

Die Produktionslinie für Kohlenstofffasern sieht wie folgt aus:

Wie wird die dünne Kohlefaser hergestellt?

Die Technologie zur Herstellung von Kohlenstofffasern hat sich mittlerweile weit entwickelt und ist ausgereift. Mit der kontinuierlichen Weiterentwicklung von Kohlenstofffaser-Verbundwerkstoffen gewinnt diese Technologie in allen Branchen zunehmend an Bedeutung, insbesondere aufgrund des starken Wachstums in der Luftfahrt, der Automobilindustrie, dem Schienenverkehr und der Windkraftanlagenindustrie. Die damit verbundenen Wachstumsaussichten sind äußerst vielversprechend.

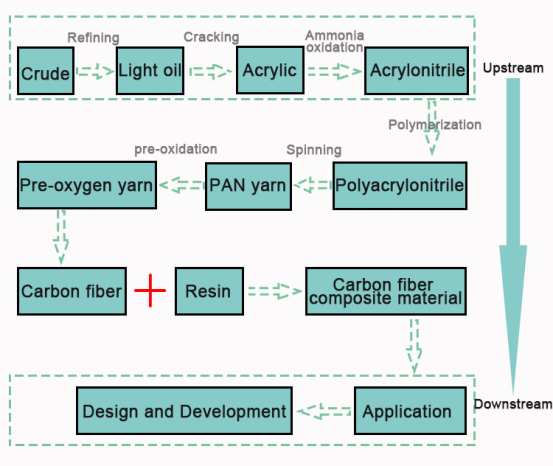

Die Wertschöpfungskette der Kohlenstofffaserindustrie lässt sich in vorgelagerte und nachgelagerte Bereiche unterteilen. Die vorgelagerte Wertschöpfungskette umfasst üblicherweise die Herstellung von kohlenstofffaserspezifischen Materialien, die nachgelagerte die Herstellung von Komponenten für Kohlenstofffaseranwendungen. Unternehmen zwischen den beiden Bereichen können als Ausrüstungslieferanten im Kohlenstofffaserproduktionsprozess betrachtet werden. Siehe Abbildung:

Der gesamte Prozess von der Rohseide bis zur Kohlenstofffaser in der vorgelagerten Wertschöpfungskette der Kohlenstofffaserindustrie umfasst Verfahren wie Oxidations-, Karbonisierungs- und Graphitisierungsöfen, Oberflächenbehandlung und Schlichtung. Die Faserstruktur wird maßgeblich von Kohlenstofffasern bestimmt.

Die vorgelagerten Stufen der Kohlenstofffaser-Industriekette gehören zur petrochemischen Industrie. Acrylnitril wird hauptsächlich durch Rohölraffination, Cracken, Ammoniakoxidation usw. gewonnen. Polyacrylnitril-Vorläuferfasern und Kohlenstofffasern werden durch Voroxidation und Karbonisierung der Vorläuferfasern hergestellt. Kohlenstofffaser-Verbundwerkstoffe werden durch die Verarbeitung von Kohlenstofffasern und hochwertigem Harz hergestellt, um die Anwendungsanforderungen zu erfüllen.

Der Herstellungsprozess von Kohlenstofffasern umfasst im Wesentlichen das Ziehen, Verstrecken, Stabilisieren, Karbonisieren und Graphitieren. Wie in der Abbildung dargestellt:

Zeichnung:Dies ist der erste Schritt im Herstellungsprozess von Kohlenstofffasern. Dabei werden die Rohstoffe in Fasern getrennt, was eine physikalische Veränderung darstellt. Während dieses Prozesses finden Stoff- und Wärmeaustausch zwischen der Spinnflüssigkeit und der Koagulationsflüssigkeit statt, und schließlich erfolgt die PAN-Ausfällung. Die Filamente bilden eine Gelstruktur.

Abfassung:Für den Betrieb ist eine Temperatur von 100 bis 300 Grad erforderlich, die mit der Streckwirkung orientierter Fasern einhergeht. Dies ist außerdem ein entscheidender Schritt für den hohen Elastizitätsmodul, die hohe Verstärkung, die Verdichtung und die Verfeinerung von PAN-Fasern.

Stabilität:Durch Erhitzen und Oxidation bei 400 Grad wird die lineare PAN-Makromolekülkette in eine nicht-plastische, hitzebeständige Trapezstruktur umgewandelt, sodass sie bei hohen Temperaturen nicht schmilzt und nicht entflammbar ist, die Faserform beibehält und sich in einem thermodynamischen stabilen Zustand befindet.

Verkohlung:Es ist notwendig, Nicht-Kohlenstoff-Elemente in PAN bei einer Temperatur von 1.000 bis 2.000 Grad auszutreiben und schließlich Kohlenstofffasern mit einer turbostratischen Graphitstruktur und einem Kohlenstoffgehalt von mehr als 90 % zu erzeugen.

Graphitisierung: Zur Umwandlung amorpher und turbostratischer karbonisierter Materialien in dreidimensionale Graphitstrukturen ist eine Temperatur von 2.000 bis 3.000 Grad erforderlich. Dies ist die wichtigste technische Maßnahme zur Verbesserung des Elastizitätsmoduls von Kohlenstofffasern.

Der detaillierte Prozess der Kohlenstofffaserherstellung vom Rohseiden- bis zum Endprodukt sieht folgendermaßen aus: Die PAN-Rohseide wird im vorherigen Rohseiden-Herstellungsprozess gewonnen. Nach dem Vorziehen mittels Feuchtwärme durch den Drahtvorschub wird sie von der Ziehmaschine in den Voroxidationsofen transportiert. Dort werden sie bei unterschiedlichen Temperaturen erhitzt, wodurch oxidierte Fasern entstehen – die sogenannten Voroxidationsfasern. Diese werden anschließend durch Mittel- und Hochtemperatur-Karbonisierungsöfen zu Kohlenstofffasern geformt. Die Kohlenstofffasern werden dann einer abschließenden Oberflächenbehandlung, Schlichtung, Trocknung und weiteren Prozessen unterzogen, um das fertige Kohlenstofffaserprodukt zu erhalten. Der gesamte Prozess erfordert eine kontinuierliche Drahtzufuhr und präzise Steuerung. Schon kleine Probleme in einem der Prozessschritte können die stabile Produktion und die Qualität des Endprodukts beeinträchtigen. Die Kohlenstofffaserherstellung ist ein komplexer Prozess mit vielen technischen Schlüsselfaktoren und hohen Produktionsbarrieren. Sie erfordert die Integration verschiedener Disziplinen und Technologien.

Oben wurde die Herstellung von Kohlenstofffasern beschrieben, schauen wir uns nun an, wie Kohlenstofffasergewebe verwendet wird!

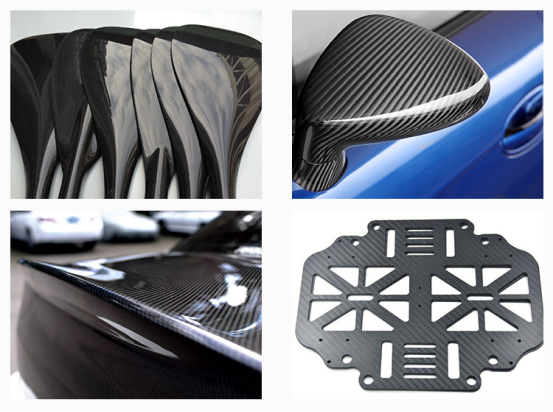

Verarbeitung von Kohlenstofffasergewebeprodukten

1. Schneiden

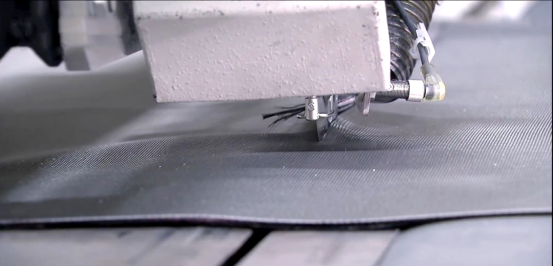

Das Prepreg wird bei minus 18 Grad aus dem Kühlhaus entnommen. Nach dem Auftauen wird das Material zunächst präzise nach Materialdiagramm auf der automatischen Schneidemaschine zugeschnitten.

2. Pflasterung

Im zweiten Schritt wird das Prepreg auf das Legewerkzeug aufgelegt und je nach Designvorgaben in verschiedenen Lagen aufgebracht. Alle Arbeitsschritte erfolgen lasergesteuert.

3. Formung

Mithilfe eines automatisierten Handhabungsroboters wird die Vorform zur Formmaschine für das Kompressionsformen transportiert.

4. Schneiden

Nach der Formgebung wird das Werkstück zur Schneidroboter-Arbeitsstation transportiert, wo im vierten Schritt das Schneiden und Entgraten erfolgt, um die Maßgenauigkeit des Werkstücks sicherzustellen. Dieser Prozess kann auch CNC-gesteuert durchgeführt werden.

5. Reinigung

Im fünften Schritt erfolgt eine Trockeneisreinigung an der Reinigungsstation, um das Trennmittel zu entfernen, was für den nachfolgenden Klebstoffbeschichtungsprozess von Vorteil ist.

6. Klebstoff

Im sechsten Schritt wird an der Kleberoboterstation Strukturkleber aufgetragen. Klebeposition, Klebegeschwindigkeit und Klebstoffmenge werden präzise eingestellt. Die Verbindung mit den Metallteilen erfolgt teilweise durch Vernieten an der Nietstation.

7. Montageprüfung

Nach dem Auftragen des Klebstoffs werden die Innen- und Außenplatten zusammengefügt. Nach dem Aushärten des Klebstoffs erfolgt eine Blaulichtprüfung, um die Maßgenauigkeit von Schlüssellöchern, Punkten, Linien und Oberflächen sicherzustellen.

Kohlenstofffasern sind schwieriger zu verarbeiten.

Kohlenstofffaser vereint die hohe Zugfestigkeit von Kohlenstoffmaterialien mit der weichen Verarbeitbarkeit von Fasern. Sie ist ein neuartiger Werkstoff mit hervorragenden mechanischen Eigenschaften. Im Vergleich dazu liegt die Zugfestigkeit von Kohlenstofffaser bei etwa 400 bis 800 MPa, während die von herkömmlichem Stahl 200 bis 500 MPa beträgt. Auch hinsichtlich der Zähigkeit sind Kohlenstofffaser und Stahl im Wesentlichen vergleichbar, ohne nennenswerte Unterschiede.

Kohlenstofffasern zeichnen sich durch hohe Festigkeit und geringes Gewicht aus und gelten daher als einer der vielversprechendsten neuen Werkstoffe. Aufgrund dieser Vorteile kommt es bei der Verarbeitung von kohlenstofffaserverstärkten Verbundwerkstoffen (CFK) zu komplexen Wechselwirkungen zwischen Matrix und Fasern, wodurch sich deren physikalische Eigenschaften von denen von Metallen unterscheiden. CFK besitzt eine deutlich geringere Dichte als Metalle, während seine Festigkeit die der meisten Metalle übertrifft. Aufgrund der Inhomogenität von CFK kommt es während der Verarbeitung häufig zu Faserausrissen oder Ablösungen der Matrixfasern. CFK ist zudem hoch hitze- und verschleißfest, was höhere Anforderungen an die Verarbeitungsanlagen stellt. Daher entsteht im Produktionsprozess eine große Menge an Schneidwärme, die den Anlagenverschleiß zusätzlich erhöht.

Gleichzeitig werden mit der ständigen Erweiterung der Anwendungsgebiete die Anforderungen immer anspruchsvoller und die Anforderungen an die Verwendbarkeit der Materialien sowie die Qualitätsanforderungen an CFK immer strenger, was auch zu einem Anstieg der Verarbeitungskosten führt.

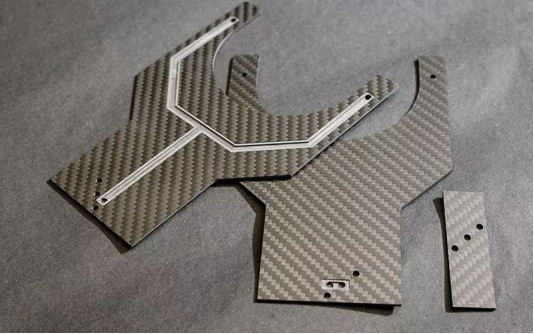

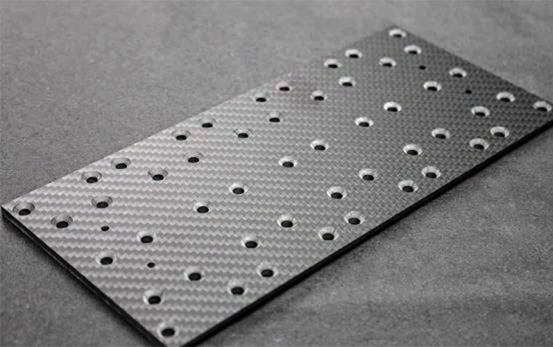

Verarbeitung von Kohlenstofffaserplatten

Nach dem Aushärten und Formen der Kohlefaserplatte sind Nachbearbeitungsschritte wie Schneiden und Bohren erforderlich, um Präzisionsanforderungen zu erfüllen oder die Montage zu ermöglichen. Bei gleichen Bedingungen, wie z. B. Schnittparametern und Schnitttiefe, hat die Wahl von Werkzeugen und Bohrern aus unterschiedlichen Materialien, Größen und Formen sehr unterschiedliche Auswirkungen. Gleichzeitig beeinflussen Faktoren wie Festigkeit, Richtung, Zeit und Temperatur der Werkzeuge und Bohrer das Bearbeitungsergebnis.

Für die Nachbearbeitung empfiehlt sich ein scharfes, diamantbeschichtetes Werkzeug und ein Vollhartmetallbohrer. Die Verschleißfestigkeit von Werkzeug und Bohrer bestimmt die Bearbeitungsqualität und die Standzeit des Werkzeugs. Sind Werkzeug und Bohrer nicht ausreichend scharf oder werden sie unsachgemäß verwendet, beschleunigt dies nicht nur den Verschleiß und erhöht die Bearbeitungskosten, sondern beschädigt auch die Platte. Dies beeinträchtigt Form und Größe der Platte sowie die Stabilität der Bohrungen und Nuten. Es kann zu schichtweisem Ausreißen des Materials oder sogar zum Blockbruch kommen, was den kompletten Ausschuss der Platte zur Folge hat.

Beim BohrenKohlenstofffaserplattenJe höher die Drehzahl, desto besser das Ergebnis. Bei der Auswahl von Bohrern eignet sich die einzigartige Bohrspitzenkonstruktion des PCD8-Flächenschneiders besonders gut für Kohlefaserplatten, da sie diese besser durchdringt und das Risiko von Delaminationen verringert.

Beim Schneiden dicker Kohlefaserplatten empfiehlt sich ein doppelseitiger Kompressionsfräser mit links- und rechtsseitig spiralförmiger Schneide. Die scharfe Schneide mit ihren oberen und unteren spiralförmigen Spitzen gleicht die axiale Kraft des Werkzeugs während des Fräsvorgangs aus und sorgt so dafür, dass die resultierende Schnittkraft auf die Innenseite des Materials gerichtet wird. Dies gewährleistet stabile Schnittbedingungen und verhindert Materialablösungen. Auch die rautenförmige Ober- und Unterkante des „Ananas-Fräsers“ eignet sich zum effektiven Schneiden von Kohlefaserplatten. Die tiefe Spankammer führt die entstehende Wärme durch den Späneausstoß ab und schützt so die Kohlefaserplatten vor Beschädigungen.

01 Kontinuierliche Langfaser

Produktmerkmale:Die am häufigsten verwendete Produktform von Kohlenstofffaserherstellern ist das Bündel, das aus Tausenden von Monofilamenten besteht, die je nach Verdrillungsmethode in drei Typen unterteilt werden: NT (Never Twisted, untwisted), UT (Untwisted, untwisted), TT oder ST (Twisted, twisted), wobei NT die am häufigsten verwendete Kohlenstofffaser ist.

Hauptanwendung:Hauptsächlich verwendet für Verbundwerkstoffe wie CFRP, CFRTP oder C/C-Verbundwerkstoffe, und die Anwendungsgebiete umfassen Luft- und Raumfahrtausrüstung, Sportartikel und Teile für Industrieanlagen.

02 Stapelfasergarn

Produktmerkmale:Kurzfasergarne für kurze Anwendungen, Garne, die aus kurzen Kohlenstofffasern gesponnen werden, wie z. B. universell einsetzbare, pechbasierte Kohlenstofffasern, sind üblicherweise Produkte in Form von Kurzfasern.

Hauptverwendungszweck:Wärmedämmstoffe, reibungsarme Materialien, C/C-Verbundteile usw.

03 Kohlenstofffasergewebe

Produktmerkmale:Es besteht aus Endlos-Kohlenstofffasern oder Kohlenstofffaser-Spinngarn. Je nach Webverfahren lassen sich Kohlenstofffasergewebe in Gewebe, Maschenwaren und Vliesstoffe unterteilen. Heutzutage werden Kohlenstofffasergewebe meist als Gewebe hergestellt.

Hauptanwendung:Ähnlich wie Endloskohlenstofffasern, die hauptsächlich in Verbundwerkstoffen wie CFRP, CFRTP oder C/C-Verbundwerkstoffen verwendet werden, umfassen die Anwendungsgebiete Luft- und Raumfahrtausrüstung, Sportartikel und Teile für Industrieanlagen.

04 Kohlefaser-Geflechtband

Produktmerkmale:Es gehört zu einer Art Kohlenstofffasergewebe, das ebenfalls aus Endloskohlenstofffasern oder Kohlenstofffaser-Spinngarn gewebt wird.

Hauptverwendungszweck:Hauptsächlich verwendet für harzbasierte Verstärkungsmaterialien, insbesondere für die Herstellung und Verarbeitung von Rohrprodukten.

05 Gehackte Kohlenstofffaser

Produktmerkmale:Anders als bei der Herstellung von Kohlenstofffaser-Spinngarn wird es üblicherweise aus kontinuierlichen Kohlenstofffasern durch Zerkleinerung hergestellt, wobei die Zerkleinerungslänge der Fasern je nach Kundenwunsch angepasst werden kann.

Hauptverwendungszweck:Üblicherweise wird es als Mischung aus Kunststoffen, Harzen, Zement usw. verwendet. Durch Einmischen in die Matrix lassen sich die mechanischen Eigenschaften, die Verschleißfestigkeit, die elektrische Leitfähigkeit und die Hitzebeständigkeit verbessern. In den letzten Jahren bestehen die Verstärkungsfasern in 3D-gedruckten Kohlenstofffaserverbundwerkstoffen hauptsächlich aus geschnittenen Kohlenstofffasern.

06 Schleifen von Kohlenstofffasern

Produktmerkmale:Da Kohlenstofffaser ein spröder Werkstoff ist, kann sie nach dem Mahlen zu pulverförmigem Kohlenstofffasermaterial verarbeitet werden, d. h. durch Mahlen der Kohlenstofffaser.

Hauptanwendung:Ähnlich wie geschnittene Kohlenstofffasern, werden sie jedoch selten zur Zementbewehrung eingesetzt; üblicherweise werden sie als Mischung aus Kunststoff, Harz, Gummi usw. verwendet, um die mechanischen Eigenschaften, die Verschleißfestigkeit, die elektrische Leitfähigkeit und die Wärmebeständigkeit der Matrix zu verbessern.

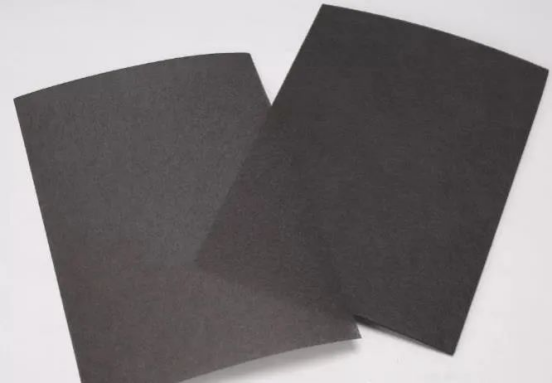

07 Kohlefasermatte

Produktmerkmale:Die Hauptform ist Filz oder Matte. Zunächst werden die kurzen Fasern durch mechanisches Kardieren und andere Verfahren geschichtet und anschließend durch Vernadelung verarbeitet; auch bekannt als Kohlenstofffaser-Vliesstoff, gehört er zu den Kohlenstofffaser-Geweben.Hauptverwendungszweck:Wärmedämmstoffe, geformte Wärmedämmstoffsubstrate, hitzebeständige Schutzschichten und korrosionsbeständige Schichtsubstrate usw.

08 Kohlenstofffaserpapier

Produktmerkmale:Es wird aus Kohlenstofffasern durch ein trockenes oder nasses Papierherstellungsverfahren hergestellt.

Hauptverwendungszweck:Antistatische Platten, Elektroden, Lautsprecherkegel und Heizplatten; in den letzten Jahren sind Kathodenmaterialien für Batterien von Elektrofahrzeugen etc. gefragte Anwendungsgebiete.

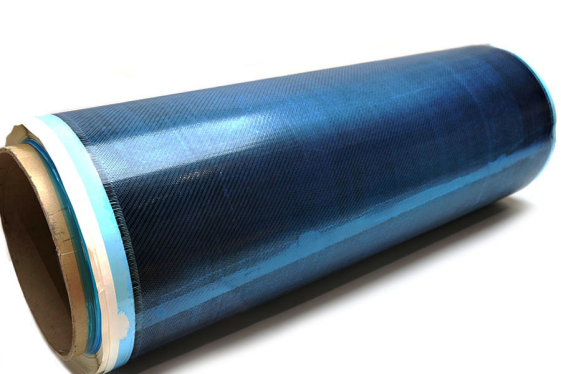

09 Kohlenstofffaser-Prepreg

Produktmerkmale:Ein halbhärtendes Zwischenmaterial aus mit Kohlenstofffasern imprägniertem Duroplast, das hervorragende mechanische Eigenschaften aufweist und weit verbreitet ist; die Breite des Kohlenstofffaser-Prepregs hängt von der Größe der Verarbeitungsanlage ab, gängige Spezifikationen umfassen Prepreg-Material mit einer Breite von 300 mm, 600 mm und 1000 mm.

Hauptanwendung:Flugzeug-/Raumfahrtausrüstung, Sportartikel und Industrieausrüstung usw.

010 Kohlenstofffaser-Verbundwerkstoff

Produktmerkmale:Spritzgussmaterial aus thermoplastischem oder duroplastischem Harz, vermischt mit Kohlenstofffasern. Der Mischung werden verschiedene Additive und geschnittene Fasern hinzugefügt, und anschließend wird ein Compoundierprozess durchgeführt.

Hauptanwendung:Aufgrund der hervorragenden elektrischen Leitfähigkeit, der hohen Steifigkeit und des geringen Gewichts des Materials wird es hauptsächlich für Gerätegehäuse und andere Produkte verwendet.

Wir produzieren auchGlasfaser-Direktroving,Glasfasermatten, Glasfasergewebe UndGlasfasergewebe.

Kontaktieren Sie uns:

Telefonnummer: +8615823184699

Telefonnummer: +8602367853804

Email:marketing@frp-cqdj.com

Veröffentlichungsdatum: 01.06.2022