Der unbesungene Held der Verbundwerkstoffe: Ein genauer Blick auf die Herstellung von Glasfaserrovings

In der Welt der modernen Verbundwerkstoffe stehen Materialien wie Kohlenstofffaser oft im Rampenlicht. Doch hinter nahezu jedem robusten, langlebigen und leichten Glasfaserprodukt – von Bootsrümpfen und Windkraftanlagenflügeln bis hin zu Autoteilen und Schwimmbecken – verbirgt sich ein grundlegendes Verstärkungsmaterial:GlasfaserrovingDieser vielseitige, durchgehende Strang aus Glasfasern ist das Arbeitspferd der Verbundwerkstoffindustrie. Doch wie wird dieser wichtige Werkstoff hergestellt?

Dieser Artikel bietet einen detaillierten Einblick in den anspruchsvollen industriellen Prozess der Herstellung von Glasfaserrovings, vom Rohsand bis zur fertigen Spule für den Versand.

Was ist Glasfaser-Roving?

Bevor wir uns mit dem „Wie“ befassen, ist es unerlässlich, das „Was“ zu verstehen.GlasfaserrovingEs handelt sich um eine Ansammlung paralleler, durchgehender Glasfasern, die zu einem einzigen, unverdrillten Strang zusammengefasst sind. Typischerweise wird es auf eine große Spule oder in eine Formhülse gewickelt. Aufgrund dieser Struktur eignet es sich ideal für Prozesse, bei denen hohe Festigkeit und schnelle Benetzung (Harzsättigung) entscheidend sind, wie zum Beispiel:

–Pultrusion:Herstellung von Profilen mit konstantem Querschnitt, wie z. B. Balken und Stäbe.

–Filamentwicklung:Herstellung von Druckbehältern, Rohrleitungen und Raketenmotorgehäusen.

–Herstellung von gehackten Fasermatten (CSM):Dabei wird die Wolle zerkleinert und zufällig zu einer Matte verteilt.

–Sprühanwendungen:Mit einer Spritzpistole Harz und Glas gleichzeitig auftragen.

Der Schlüssel zu seiner Leistungsfähigkeit liegt in seiner kontinuierlichen Natur und der makellosen Qualität der einzelnen Glasfäden.

Der Herstellungsprozess: Vom Sand zur Spule

Die Produktion vonGlasfaserrovingEs handelt sich um einen kontinuierlichen, hochtemperierten und hochautomatisierten Prozess. Er lässt sich in sechs Hauptphasen unterteilen.

Phase 1: Portionierung – Das genaue Rezept

Es mag überraschen, aber Glasfaser wird aus demselben alltäglichen Material hergestellt wie ein Strand: Quarzsand. Die Rohstoffe werden jedoch sorgfältig ausgewählt und gemischt. Diese Mischung, die als „Charge“ bezeichnet wird, besteht hauptsächlich aus:

–Quarzsand (SiO₂):Der primäre Glasbildner, der das strukturelle Rückgrat bildet.

–Kalkstein (Calciumcarbonat):Hilft dabei, das Glas zu stabilisieren.

–Soda (Natriumcarbonat):Senkt die Schmelztemperatur des Sandes und spart so Energie.

–Weitere Zusatzstoffe:Geringe Mengen an Mineralien wie Borax, Ton oder Magnesit werden hinzugefügt, um bestimmte Eigenschaften zu erzielen, wie z. B. eine erhöhte chemische Beständigkeit (wie bei E-CR-Glas) oder eine elektrische Isolierung (E-Glas).

Diese Rohstoffe werden genau abgewogen und zu einer homogenen Mischung vermengt, die dann in den Ofen gegeben wird.

Phase 2: Schmelzen – Die feurige Transformation

Die Charge wird in einen riesigen, mit Erdgas befeuerten Ofen geleitet, der bei extrem hohen Temperaturen von etwa1400 °C bis 1600 °C (2550 °F bis 2900 °F)In diesem Inferno durchlaufen die festen Rohstoffe eine dramatische Umwandlung und schmelzen zu einer homogenen, zähflüssigen Masse, dem sogenannten geschmolzenen Glas. Der Ofen arbeitet kontinuierlich: An einem Ende wird neue Materialcharge hinzugefügt, am anderen Ende wird geschmolzenes Glas entnommen.

Phase 3: Faserung – Die Entstehung der Filamente

Dies ist der wichtigste und faszinierendste Teil des Prozesses. Das geschmolzene Glas fließt vom Vorherd des Ofens in eine spezielle Vorrichtung, die als … bezeichnet wird.BuchseEine Buchse ist eine Platte aus Platin-Rhodium-Legierung, die extremer Hitze und Korrosion widersteht und Hunderte oder sogar Tausende von feinen Löchern oder Spitzen enthält.

Während das geschmolzene Glas durch diese Düsen fließt, bildet es winzige, gleichmäßige Ströme. Diese Ströme werden dann rasch abgekühlt und von einer weit unten befindlichen Hochgeschwindigkeitswickelmaschine mechanisch nach unten gezogen. Durch diesen Ziehvorgang wird das Glas dünner und zu unglaublich feinen Fäden mit Durchmessern von typischerweise 9 bis 24 Mikrometern – dünner als ein menschliches Haar – geformt.

Phase 4: Auftragen der Beschichtung – Die entscheidende Beschichtung

Unmittelbar nach der Bildung der Filamente, aber bevor diese sich berühren, werden sie mit einer chemischen Lösung beschichtet, die als bekannt istGrößenangabenoder einHaftvermittlerDieser Schritt ist wohl ebenso wichtig wie die Faserung selbst. Die Schlichtung erfüllt mehrere wichtige Funktionen:

–Schmierung:Schützt die empfindlichen Filamente vor Abrieb untereinander und an den Verarbeitungsanlagen.

–Kupplung:Es wird eine chemische Brücke zwischen der anorganischen Glasoberfläche und dem organischen Polymerharz gebildet, wodurch die Haftung und die Festigkeit des Verbundwerkstoffs deutlich verbessert werden.

–Statische Reduktion:Verhindert die Entstehung statischer Elektrizität.

–Zusammenhalt:Verbindet die Filamente zu einem zusammenhängenden Strang.

Die genaue Zusammensetzung der Schlichte ist ein streng gehütetes Geheimnis der Hersteller und ist auf die Kompatibilität mit verschiedenen Harzen (Polyester, Epoxid, …) abgestimmt.Vinylester).

Phase 5: Sammeln und Strangbildung

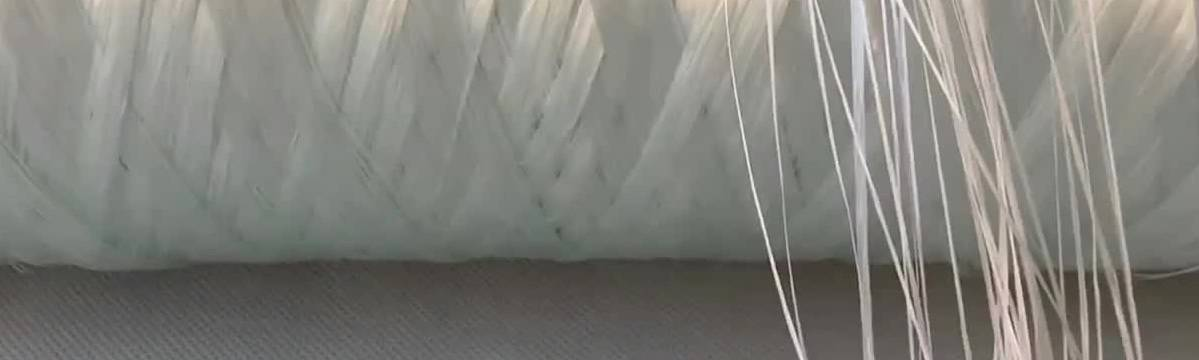

Die Hunderte einzelner, unterschiedlich großer Filamente laufen nun zusammen. Sie werden über eine Reihe von Walzen, den sogenannten Sammelschuhen, zu einem einzigen, durchgehenden Strang – dem entstehenden Roving – zusammengeführt. Die Anzahl der zusammengeführten Filamente bestimmt die endgültige Feinheit („Tex“) oder das Gewicht pro Längeneinheit des Rovings.

Phase 6: Aufwickeln – Das Endprodukt

Der durchgehende Strang RovingDas Material wird schließlich auf eine rotierende Spannzange gewickelt, wodurch eine große, zylindrische Spule entsteht, die als „Doff“ oder „Formspule“ bezeichnet wird. Die Wickelgeschwindigkeit ist extrem hoch und übersteigt oft 3.000 Meter pro Minute. Moderne Wickelmaschinen verwenden hochentwickelte Steuerungen, um ein gleichmäßiges Wickeln der Spule mit der richtigen Spannung zu gewährleisten und so Verwicklungen und Brüche in nachfolgenden Anwendungen zu vermeiden.

Sobald eine komplette Verpackung aufgewickelt ist, wird sie abgenommen, auf Qualität geprüft, etikettiert und für den Versand an Verarbeiter und Verbundwerkstoffhersteller auf der ganzen Welt vorbereitet.

Qualitätskontrolle: Das unsichtbare Rückgrat

Während des gesamten Prozesses ist eine strenge Qualitätskontrolle von größter Bedeutung. Automatisierte Systeme und Labortechniker überwachen ständig Variablen wie beispielsweise:

–Konsistenz des Filamentdurchmessers

–Tex (lineare Dichte)

–Strangintegrität und Bruchfreiheit

–Gleichmäßigkeit der Größenanwendung

–Verpackungsqualität

Dadurch wird sichergestellt, dass jede Spule Rovings die hohen Anforderungen an Hochleistungs-Verbundwerkstoffe erfüllt.

Fazit: Ein technisches Wunderwerk im Alltag

Die Entstehung vonGlasfaserrovingGlasfaser ist ein Meisterwerk der Ingenieurskunst, das einfache, reichlich vorhandene Materialien in eine Hightech-Verstärkung verwandelt, die unsere moderne Welt prägt. Wenn Sie das nächste Mal eine elegant rotierende Windkraftanlage, einen schnittigen Sportwagen oder ein robustes Glasfaserrohr sehen, werden Sie die komplexe Reise der Innovation und Präzision zu schätzen wissen, die mit Sand und Feuer begann und schließlich zum unbesungenen Helden der Verbundwerkstoffe führte: Glasfaserrovings.

Kontaktieren Sie uns:

Chongqing Dujiang Composites Co., Ltd.

WEB: www.frp-cqdj.com

TEL:+86-023-67853804

WhatsApp: +8615823184699

EMAIL:marketing@frp-cqdj.com

Veröffentlichungsdatum: 29. Oktober 2025